一、产品概述

TD9775-YZ2型石膏板抗折抗压试验仪是鬼谷子论坛资料库手机版依据GB/T 9775-2008《纸面石膏板》中关于石膏板抗折、抗压性能测试的技术要求研发的专业检测设备,同时兼容JC/T 799-2007等相关标准。

本设备采用高性能品牌电机与驱动系统一体化设计,通过同步带减速机构精准传递动力,驱动高精度丝杠副实现平稳加载;配备智能负荷测量系统,实时显示试验数据(如载荷值、位移量等),并集成限位保护、过载保护等多重安全功能,确保操作安全与测试精度。适用于纸面石膏板断裂荷载、抗折强度及抗压性能的实验室或现场检测。

二、适用标准

主要依据:GB/T 9775-2008《纸面石膏板》(抗折/抗压试验章节)

兼容标准:JC/T 799-2007(或其他相关石膏制品检测标准)

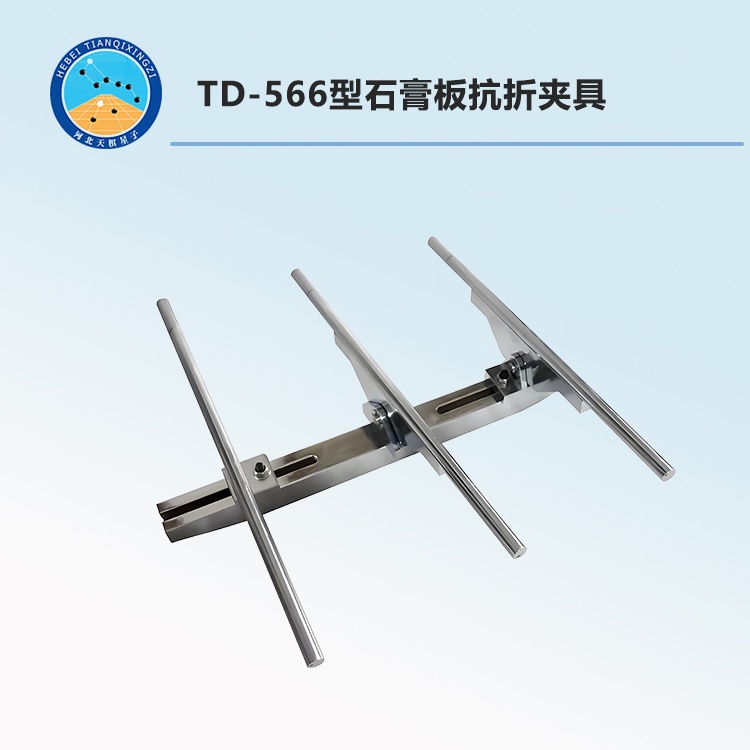

TD9775-YZ2型石膏板抗折抗压试验仪 TD-566型石膏板抗折夹具

三、主要技术参数

项目 | 参数详情 |

最大试验力 | 10000N(10kN) |

工作台行程 | 150mm(丝杠带动加载机构的有效移动距离) |

支承辊/压刀辊半径 | R=15mm(符合标准要求的接触几何尺寸) |

两支承辊间距调节范围 | 70mm~600mm(可适配不同厚度/宽度的石膏板试样) |

电源要求 | AC 220V±10%,50Hz(单相交流电) |

四、设备结构组成

本试验仪主要由以下部分构成:

主机框架:高强度钢结构底座与立柱,提供稳定支撑;

加载系统:高性能电机→同步带减速器→高精度丝杠副,实现匀速、可控加载;

测控系统:负荷传感器(实时采集载荷信号)、数显控制器(显示力值、位移等数据);

试样支撑与压头组件:

两支承辊(半径R=15mm,间距可调,用于均匀承载试样中部);

压刀辊/压头(半径R=15mm,用于对试样施加集中载荷,模拟抗折或抗压状态);

安全保护装置:机械限位块(防止过位移)、电子过载保护(超量程自动停机)。

五、安装与调试

1. 安装环境要求

环境温度:10℃~35℃(避免高温或低温影响传感器精度);

相对湿度:≤80%(无凝露);

地面要求:平整、坚固的水平地面(建议混凝土基础),避免振动干扰;

电源:确保接入AC 220V±10%、50Hz稳定电源,接地可靠(防漏电)。

2. 设备安装

将主机平稳放置于指定位置,调整底脚螺栓使设备处于水平状态(可用水平仪校准);

连接电源线(注意:电源插座需带接地保护),通电前检查线路无破损、短路风险。

3. 初次调试

通电后,开启设备电源开关,数显控制器初始化(显示初始界面);

手动旋转丝杠手轮(如有),检查支承辊与压刀辊运动是否顺畅,无卡滞;

空载运行加载系统(通过控制器点动加载),观察载荷显示是否归零,丝杠移动是否平稳;

若显示异常(如力值跳变、无信号),需联系厂家技术人员校准传感器或检查线路。

六、操作步骤(以抗折/抗压试验为例)

1. 试验前准备

试样要求:按GB/T 9775-2008规定制备石膏板试样(通常为矩形,尺寸需符合标准,如长度≥支承辊间距+两端伸出量,宽度≥压刀辊接触宽度);

清洁辊面:用软布擦拭支承辊和压刀辊表面,确保无杂物、油污影响接触;

间距调节:根据试样厚度(或标准要求),通过手轮或电动调节旋钮调整两支承辊间距至规定值(一般为试样宽度方向居中,间距70~600mm范围内);

仪器清零:开机后,确保无加载状态下,数显控制器的“载荷”显示值为0(若不为0,按“清零”键校准)。

2. 抗折试验操作(测定石膏板断裂荷载)

放置试样:将石膏板试样水平置于两支承辊上方,确保试样中心线与两支承辊中心连线对齐,试样两端自然悬空(或固定于夹具,若需);

安装压头:将压刀辊(或抗折压头)缓慢下移至试样中部正上方(与支承辊平行),确保压刀辊与试样接触面垂直;

设置参数(可选):通过控制器输入目标试验速度(通常按标准要求,如1~5mm/min匀速加载),若设备为自动模式,需预设加载速率;

开始试验:按下“启动”按钮,电机驱动丝杠带动压刀辊匀速下压,直至试样在支承点间发生断裂(或达到最大载荷后停止);

记录数据:试验过程中,数显控制器实时显示当前载荷值(单位:N),试样断裂瞬间记录的最大载荷即为“断裂荷载”;

结束操作:试验完成后,按下“停止”按钮,电机自动停止加载;手动抬起压刀辊至初始位置(或通过控制器复位),取出断裂试样。

3. 抗压试验操作(测定石膏板抗压强度)

(若标准要求测试抗压性能,通常为对试样平面施加均匀压力,具体步骤如下)

放置试样:将石膏板试样平放于支承平台(或专用压板)上,确保受力面平整无翘曲;

安装压头:将压刀辊(或平板压头)对准试样中心,缓慢下移至与试样表面轻微接触;

加载测试:按设定速率(如2~10mm/min)匀速下压,直至试样出现明显破坏(如压溃、变形超限)或达到最大载荷;

数据记录:实时监测最大载荷值,计算抗压强度(若需,公式参考标准:抗压强度=最大载荷/受压面积);

结束操作:同抗折试验,停止加载后复位压头,取出试样。

七、注意事项

安全操作:

试验时严禁将手、工具等置于支承辊与压刀辊之间,防止夹伤;

设备运行中禁止人为干预加载过程(如强行阻挡丝杠移动);

若遇紧急情况(如异常声响、载荷骤增),立即按下“急停”按钮切断电源。

试样要求:

试样尺寸、表面状态(如无裂纹、无油污)需严格符合GB/T 9775-2008规定,否则可能导致数据偏差;

试样放置必须居中,避免偏载导致辊面局部磨损或测试结果不准确。

日常维护:

每次试验后清理支承辊、压刀辊表面的石膏碎屑,可用软毛刷或吸尘器清洁;

定期(建议每周)检查丝杠、导轨润滑情况(若缺油需添加专用润滑油);

长期不用时,断开电源,覆盖防尘罩防止灰尘进入。

故障处理:

若数显控制器无显示:检查电源插头是否松动,保险丝是否熔断;

若载荷显示异常(如零漂、跳变):重启设备,若问题仍存在需联系厂家校准传感器;

若电机不启动:检查电源电压是否正常,急停按钮是否未复位,控制线路是否接触不良。

八、维护与保养

日常维护:

清洁:试验后及时清除设备表面及辊面的石膏粉尘,保持设备整洁;

润滑:每月检查丝杠、导轨润滑情况,按需添加锂基润滑脂(禁止使用黏度过高或含杂质的油脂);

检查:定期查看各紧固件(如支承辊固定螺丝、电机底座螺栓)是否松动,若有需及时拧紧。

长期存放:

断开电源,将设备置于干燥、通风的环境中,避免潮湿导致电气元件锈蚀;

若存放超过3个月,建议通电运行一次(空载),检查各部件状态。

九、售后服务

本设备质保期为自出厂之日起12个月(非人为损坏的核心部件免费维修或更换);