TD615-1型石油沥青蜡含量测定仪试验注意事项

TD615-1型石油沥青蜡含量测定仪是依据行业标准(如GB/T 3554《石油沥青蜡含量测定法》)设计的专用设备,用于精确测定石油沥青中蜡组分的含量(通常以质量百分比表示)。该仪器通过蒸馏-冷凝-分离的原理,将沥青试样中的蜡与油分分离后定量分析。为确保试验结果的准确性、操作安全性及仪器寿命,在试验过程中需严格注意以下事项:

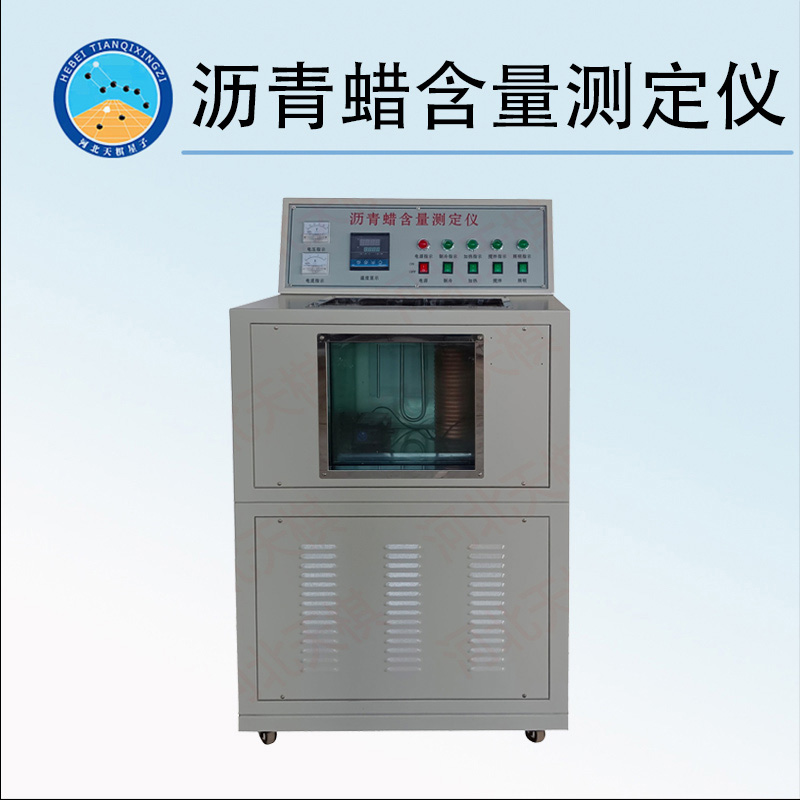

TD615-2型 石油沥青蜡含量测定仪

一、试验前准备阶段注意事项

1.环境与设备检查

环境要求:试验应在温度可控的实验室中进行(建议环境温度15~30℃,避免阳光直射或强冷风直吹),相对湿度≤80%,且无剧烈振动或腐蚀性气体干扰。

仪器状态:检查仪器外观是否完好(无破损、漏液、线路老化等),确认冷凝管、蒸发浴、加热系统、控温系统等功能正常;检查冷却循环水装置(若配备)是否运行稳定,水温符合要求(通常≤25℃)。

配件完整性:确认玻璃组件(如蒸馏烧瓶、冷凝管、接收器等)无裂纹、缺口,密封垫圈(如蒸馏头密封圈)无老化变形;滤纸筒(若用于试样预处理)需干燥且符合规格要求。

2.试样预处理

试样代表性:取样需均匀,避免混入杂质(如砂粒、水分),若试样含水分,需先在50~60℃下烘干至恒重(水分含量应<0.5%),否则水分会影响蜡的分离效果。

试样量控制:严格按标准称取试样质量(通常为50±0.1g),称量精度需达到0.01g,避免过量或不足导致结果偏差。

二、试验操作过程注意事项

1.仪器组装与连接

密封性检查:安装蒸馏烧瓶、冷凝管等部件时,需确保各接口(如蒸馏头与烧瓶、冷凝管与接收器)连接紧密,无漏气现象(可通过轻压或通入少量气体观察是否泄漏)。若使用密封垫圈,需涂抹少量真空硅脂(若厂家允许)增强密封性。

冷凝系统状态:冷凝管需垂直安装,进水口接冷却水(水流速控制在1~2L/min,确保出水口水温明显低于进水口),冷凝效果不佳会导致蜡蒸汽未完全冷凝而损失,使测定结果偏低。

2.加热与控温操作

升温速率控制:按标准要求设定初始加热温度(通常为80~90℃,具体以方法为准),升温过程需缓慢均匀,避免过快升温导致沥青试样暴沸、飞溅或局部过热分解(可能产生假性蜡组分)。

恒温稳定性:蜡分离阶段需严格控制恒温温度(通常为30~40℃的恒温水浴环境,或仪器内置恒温浴槽温度),温度波动需≤±1℃;若温度过高,蜡可能重新溶解于油分中;温度过低则可能导致油分凝固,影响分离效果。

3.分离与收集过程

蜡结晶观察:在冷却过程中,需密切观察冷凝管出口处是否有蜡结晶析出(通常表现为白色絮状物逐渐聚集),若长时间无结晶,需检查冷却水温是否过高或试样量是否不足。

接收器操作:蜡分离后需缓慢放低接收器(或倾斜冷凝管),使蜡结晶完全流入接收器中,避免残留于冷凝管内;操作时需轻缓,防止油分与蜡混合(油分可能因晃动进入接收器,导致蜡含量偏高)。

三、安全与维护注意事项

1.高温与明火风险

蒸馏过程中烧瓶内温度可达200℃以上,严禁用手直接接触加热部位或蒸馏烧瓶;试验区域需远离明火及易燃物(如有机溶剂),并配备灭火器材(如二氧化碳灭火器)。

若仪器配备电加热套或油浴,需确保加热元件无破损,避免漏电风险;操作人员需穿戴耐高温手套、护目镜等防护装备。

2.压力与泄漏风险

蒸馏系统为常压操作,但若密封过度(如误用密闭装置)可能导致内部压力升高,需严格按标准保持通风状态(如冷凝管出口敞开或连接通风罩)。

若发现冷却水泄漏(如冷凝管接口渗水)或沥青试样泄漏(如烧瓶破裂),需立即停止加热,断电后清理泄漏物(沥青残渣需用有机溶剂(如甲苯)浸泡后再清洗,避免烫伤)。

3.仪器清洁与保养

试验结束后,待仪器完全冷却(至少1小时)后再进行清洗:蒸馏烧瓶内的沥青残渣需先用热甲苯或溶剂油浸泡软化,再用软毛刷轻刷,避免刮花玻璃内壁;冷凝管可用软布蘸取溶剂擦拭内部残留蜡质,禁止用硬物刮擦。

定期检查加热元件、控温传感器及电路连接,避免因长期高温导致老化;长期停用时,需排空冷却水系统(若配备),并将仪器存放于干燥通风处。

四、其他关键细节

平行试验要求:每组试样需进行至少两次平行测定,两次结果差值应≤0.1%(或按标准规定),否则需重新试验。

数据记录:准确记录试验条件(如恒温温度、加热时间、试样质量、蜡质量等),并标注环境温度与湿度,便于结果追溯与误差分析。

总结:TD615-1型石油沥青蜡含量测定仪的试验过程需重点关注环境控制、仪器密封性、温度精确性及操作规范性,同时严格遵守安全规范。只有全程严谨操作,才能确保蜡含量测定结果的准确可靠,为沥青质量评价(如低温性能、抗裂性)提供科学依据。