TD17657-HM2型人造板滑动摩擦测试仪器技术参数要求

1.系统组成(对应原要求a)

仪器需集成以下核心功能模块,实现“动力输出→力传递→数据采集→结果呈现”的完整测试闭环:

驱动单元:扭力伺服电机;

传动单元:旋转轴;

执行单元:旋转盘(含摩擦脚);

感知单元:扭矩传感器;

加载单元:旋转加载装置(含砝码组);

控制单元:数据记录与显示系统;

固定单元:试样夹持装置。

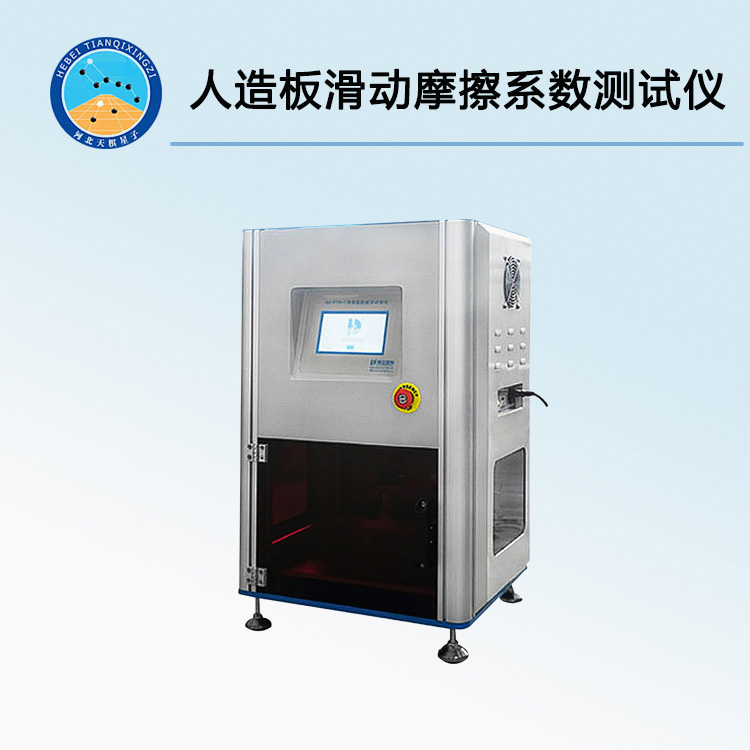

人造板滑动摩擦系数测试仪

2.驱动与扭矩检测机制(对应原要求b)

伺服电机控制逻辑:扭力伺服电机采用扭矩渐进加载模式,增益速率设定为0.1 N·m/s(原文“Nem”为标准单位笔误,正确单位为“牛顿米/秒”)。即测试过程中,电机输出扭矩以每秒0.1 N·m的速率线性增加,模拟实际工况下的动态摩擦加载。

扭矩传递路径:伺服电机→旋转轴→扭矩传感器→检测实际输出扭矩值(传感器直接捕获旋转轴传递的动态扭矩信号)。

3.旋转加载装置与正压力控制(对应原要求c)

加载原理:通过砝码重力提供摩擦过程的法向正压力(正压力=砝码质量×重力加速度,g取9.8 m/s²)。

砝码配置:标配3个可调质量砝码——2.5 kg、5 kg、10 kg(覆盖24.5 N~98 N的正压力范围)。

安装结构:

旋转盘盘面设有2个定位销(保证砝码安装位置唯一性);

砝码本体预留安装孔(与定位销匹配),实现砝码与旋转盘的刚性连接,避免加载过程中砝码偏移。

4.旋转盘高度调节(对应原要求d)

旋转盘通过螺杆式升降机构实现垂直方向的位置调整,适配不同厚度的试样,确保摩擦脚与试样表面完全贴合且压力均匀。

5.旋转盘结构与摩擦脚布置(对应原要求e)

旋转盘基本参数:

形状:圆形;

直径:100 mm(盘面整体尺寸)。

摩擦脚安装规则:在旋转盘上,以75 mm为直径的内切圆周为基准,将该圆周四等分(相邻摩擦脚圆心角90°),每个等分点安装1块摩擦脚(共4块,对称分布以保证受力均衡)。

6.摩擦脚技术要求(对应原要求f)

材质与性能:采用鞋底专用橡胶,邵氏硬度D60(高硬度橡胶,耐磨损、抗形变);

尺寸规格:长×宽×厚=2 mm×2 mm×5 mm(需重点验证合理性,详见“技术说明”);

物理特性:密度=1.04 g/cm³(符合鞋底橡胶的典型密度范围)。

7.扭矩传感器性能(对应原要求g)

量程:0 N·cm~4000 N·cm(即0~40 N·m,覆盖中高扭矩摩擦测试需求);

精度:±20 N·cm(即±0.2 N·m,满足一般工业测试的精度要求)。

8.数据采集与显示(对应原要求h)

必须具备双功能装置:

1.信号记录装置:实时采集扭矩传感器的输出信号(如电压/电流信号),支持数据存储(至少保留测试全过程原始数据);

2.数据显示装置:将记录的扭矩信号可视化呈现(如实时曲线、数值面板),便于操作人员监控测试状态。

9.试样夹持装置(对应原要求i)

结构设计:基于水平平台构建,平台侧面安装螺杆驱动的夹紧挡块(螺杆旋转→挡块线性移动);

操作流程:将试样平放于平台→调节螺杆推动挡块→从侧面挤压试样→确保试样在摩擦过程中无滑动、无翘起(适配平板状人造板试样)。

关键技术说明与优化建议

1.单位修正:原要求b中的“Nem”为标准单位笔误,应统一为N·m/s(扭矩增益速率)、“N·cm”(扭矩单位)。

2.摩擦脚尺寸质疑:原要求f中摩擦脚尺寸为“2 mm×2 mm×5 mm”,其接触面积仅4 mm²(0.004 cm²),会导致局部压强极大(如10 kg砝码正压力下,压强≈245000 Pa),易引发试样损伤或数据异常。建议核实尺寸:若为笔误,合理尺寸应为20 mm×20 mm×5 mm(接触面积400 mm²,压强≈2450 Pa,更符合宏观摩擦测试逻辑)。

3.功能扩展性:建议补充转速可调功能(如伺服电机支持0~300 r/min转速设置),以测试不同滑移速度下的摩擦系数;同时增加安全防护措施(如旋转盘防护罩),避免操作人员接触运动部件。

总结

TD17657-HM2型仪器的核心设计围绕“可控扭矩加载+砝码正压力调节+多摩擦脚同步测试”展开,适用于人造板等材料的滑动摩擦性能评估。需重点关注摩擦脚尺寸的合理性验证及单位标准化,确保测试数据的准确性与重复性。