T0738—2011 沥青混合料动态模量试验(单轴压缩法)

本文引用JTG 3410-2025《公路工程沥青及沥青混合料试验规程》-T0738—2011 沥青混合料动态模量试验(单轴压缩法)

1目的与适用范围

1.1本方法适用于单轴压缩法测定沥青混合料动态模量和相位角。

1.2本方法也适用于建立一定试验温度和频率范围内的动态模量主曲线。

1.3动态模量的标准试验温度为20℃,频率为10Hz或5Hz。

2仪具与材料

2.1动态模量测试系统:包括加载装置、环境箱和数据采集系统等。

2.1.1加载装置:加载装置可采用气动、电动或液压式,能施加半正弦波形式荷载的加载设备,加载频率可满足5~10Hz,加载量程≥1000kPa。若测定动态模量的主曲线,加载频率可满足0.1~25Hz,加载量程≥1500kPa;若主曲线条件包含负温,加载量程≥2800kPa。

2.1.2环境箱:能控温20℃±0.5℃。若测定动态模量的主曲线,控温范围4~60℃,控温精度为±0.5℃;若主曲线条件包含负温,控温范围-10~60℃。环境箱具有一定的容量,至少能存放4个试件

2.1.3数据采集系统:采用微机控制,能测量并记录每次加载的荷载和产生的轴向变形,数据采样频率不小于加载频率的50倍。荷载传感器,量程不小于0.12~10kN,分辨力≤1.2N,精度±1%;若测定动态模量的主曲线,量程不小于0.12~13.5kN;若主曲线条件包含负温,量程不小于0.12~25kN。位移传感器,采用LVDT传感器,具有良好的动态响应特性,其量程应≥1mm,分辨率≤0.2μm,误差≤2.5μm,测量时能够自动清零。荷载和变形固有相位滞后精度≤1°。

2.1.4加载板:可采用硬质或镀层处理的钢板,或阳极氧化的高强度铝板,硬度、模量低于6061-T6的铝板不得使用。加载板直径为104.5mm±0.5mm,分别置于试件的底部和顶部,用以将加载装置的施加荷载从试验机传递给试件。

2.2旋转压实仪:应符合T0736中2.1要求。

2.3取芯机:用电力或汽油机、柴油机驱动,有淋水冷却装置。金刚石钻头内径为100mm±2mm,深度可调。应具有足够的功率,钻头转速不小于1000r/min。

2.4切割机:试验室用金刚石锯片锯石机,宜采用专用的双锯片试件切割;有淋水冷却装置。金刚石锯片要有足够的刚度。

2.5聚四氟乙烯薄膜:两张,直径稍大于加载板直径,厚度0.25mm,用于放在两个加载板与试件之间。

2.6标准块:动态模量标称值为3~14GPa,相位角>0°。

注:标准样品应由专业单位生产、专业单位定值,稳定性试验不少于2年,应附相关定值证书。

2.7天平:感量不小于0.1g。

2.8温度计:分度值0.5℃。

2.9直尺和塞尺:塞尺宽度为10mm±2mm。

2.10角度尺:金属材质。

2.11环氧树脂;快凝型。

3动态模量测试系统标定

3.1数据采集系统首次使用或使用中每年或每测试200次,进行一次标定。采用标准块进行标定,应测试不同温度、不同频率和变形量,测定动态模量值与标准块标称值的相对误差≤±3%,相位角差≤1°。

3.2环境箱首次使用或使用中每年进行一次控温精度标定。

3.3检查测量系统,以确保荷载、变形数据采集通道之间没有过大的相位偏移。

4试件制备

4.1按T0740拌制沥青混合料试样,或按T0701从拌和楼取沥青混合料试样;试样室内短期老化后,按T0736旋转压实法成型直径150mm、高170mm的圆柱体大试件(称为大试件,以与钻芯试件区别)。

注:成型试件时应适当降低称料质量,使得芯样试件的空隙率达到目标空隙率。芯样试件周边面光滑、平整,其空隙率往往比旋转压实大试件的空隙率低1.5%~2.5%。

4.2大试件放置水平;固定取芯机和大试件,钻头与大试件对中垂直,调整合适旋转速度(如450r/min),缓慢匀速向下(如0.05mm/r)钻取直径为100mm±2mm芯样,周边面光滑、平整,且与两个端面垂直。

4.3将芯样水平固定在切割机上,芯样轴向与锯片垂直,合理调整切割机锯片旋转速度和试件推进速度,切除芯样两端,得到高度为150mm±2.5mm钻芯试件。切割的试件两个端面平行,且表面平滑平整;采用直尺和塞尺,沿直径方向测量沟纹高差,每转动120°测定一次,测定3次;每个方向上沟纹高差控制在±0.05mm内。试件的两个端面与其轴向垂直,采用角度尺测定垂直偏差不超过2°。

4.4在试件高度1/3、1/2、2/3处的三个位置测定其直径;每个位置量测2次,即测第一个位置后,将试件旋转90°再测一次;计算6个直径测量值的平均值和标准差,若标准差大于2.5mm,则该试件应舍弃。对于直径符合要求的试件,记录试件的平均直径值,精确至1mm。

4.5按本规程相关试验方法测定试件的空隙率、VMA和VFA等参数,其空隙率与设计空隙率之差应≤±0.5%。

4.6准备好的试件在不超过20℃、相对湿度低于80%的室内放置8h以上风干。或采用真空干燥仪烘于,先将试件用干毛巾等擦除表面水后,在室温23℃±5℃静置不少于1h,放入真空干燥仪,在低于0.8kPa的真空条件下干燥约30min至恒重。

4.7若试件制备后2d内不进行试验,需用聚乙烯薄膜将其包裹好,在5~15℃环境下避光保存,存放时间不宜超过14d,且不可堆叠。

4.8一组试验不少于3个有效试件。

5试件上固定装置的安装

5.1将用于安装位移传感器的固定装置安装在试件侧面,沿圆周等间距安装3个位移传感器,即各相距120°。

5.2上、下固定螺栓中心距离决定了位移传感器测量长度L,L宜为70~102mm,同一组试件长度L应固定,偏差应≤±2mm;上、下固定螺栓中心连线与试件轴线平行,确保安装的位移传感器与试件轴线平行。

6动态模量试验方法与步骤

6.1启动动态模量测试系统,设置试件信息、试验温度、加载频率、预计的加载应力水平等信息,启动环境箱控温至试验温度。标准试验温度为20℃,加载频率为10Hz或5Hz,一般加载应力水平为300~800kPa。

注:加载应力水平,可按试件产生50~125με轴向应变进行预估。

6.2将试件、加载板、薄膜放入已达20℃±0.5℃的环境箱中。同时在环境箱中放置相同尺寸已测试件,在其中部贴一个温度传感器,根据传感器测定的内部温度判断待测试件是否达到试验温度。

6.3当环境箱和试件内部温度达到试验温度,再恒温30~60min。

6.4打开环境箱,将下加载板放在加载装置底座位置上,再在其表面放上薄膜;将试件对中放在下加载板上;将LVDT传感器在固定装置上固定,将LVDT调整到接近线性量程端,以便为测量永久压缩变形提供全量程。

6.5在试件表面依次放上薄膜、上加载板。调整加载板、试件位置,与加载装置加载杆对中。关闭环境箱,待其温度恢复到试验温度。从打开环境箱到关闭环境箱,环境箱恢复到试验温度,计时不超过5min。

6.6位移传感器和荷载传感器清零。施加一个接触荷载(加载应力水平的5%),使试件与上、下加载板接触良好。

6.7按照设定的加载应力水平、频率,重复加载200个周期。采集、记录最后5个加载周期的荷载及变形。动态模量测试系统自动计算显示应力水平、轴向应变、数据质量和动态模量等数据。若轴向应变不满足50~125με,则调整加载应力水平,重新加载200个周期。若数据质量不满足表T0738-2要求,重新加载200个周期。

6.8完成测试试验后,移走已测试件,进行下一个试件的测试。

7动态模量主曲线试验方法与步骤

7.1为了获取动态模量主曲线,需要测定一系列温度和频率范围的沥青混合料单轴压缩动态模量和相位角。

(1)试验温度可在-10℃、5℃、20℃、35℃、40℃、45℃、50℃温度条件中选择不少于3个,其中-10℃、5℃至少选择一个,40℃、45℃、50℃可选择一个。试验温度选择可考虑当地气候条件、沥青结合料的种类和标号。

(2)加载频率可在0.1Hz、0.5Hz、1Hz、5Hz、10Hz、25Hz频率条件中选择不少于3个,其中10Hz必选。

(3)加载应力水平,应按使试件产生50~125με轴向应变进行设定。

(4)重复加载周期按表T0738-1选定。

表T0738-1试验频率及其重复加载周期

频率(Hz) | 重复加载周期(次) |

25 | 200 |

10 | 200 |

5 | 100 |

1 | 20 |

0.5 | 15 |

0.1 | 15 |

7.2按照选定的一组试验温度条件,从最低温向高温逐个温度测试动态模量。

7.3在同一个试验温度条件下,按选择的一组试验频率条件,从高频向低频逐个频率进行重复加载。每个试验频率,按本方法中6的方法与步骤进行测试,仅采集、记录最后5个加载次数的荷载及变形。完成一个试验频率的重复加载之后,间隔2min,间隔时间可适当延长,但不应超过30min。

7.4完成一个温度的所有试验频率重复加载后,再在下一个试验温度条件下进行试验。每个试验温度之间应恒温足够时间,使环境箱和试件内部温度达到试验温度±0.5℃,恒温应不少于1h。

7.5若试件在某一试验温度下所有频率重复加载完成后,其累计塑性变形超过1500με,该试件应予以废弃。此时,换新试件,加载应力水平减半进行后续试验。

8数据处理

8.1一个频率条件下,记录最后5个加载周期的荷载和变形,每个加载周期测量50个数据点,合计250个点,时间为ti,荷载为pi,变形为δji。按式(T0738-1)式(T0738-2)计算各记录点的应力和应变值。

σi=Pi/1000A (T0738-1)

式中:σi——第i记录点的轴向应力值,kPa;

i——第1、2、3、……、n个记录点;

n——一个频率条件下,记录的数据点总数,一般为250;

Pi——第 i记录点的轴向试验荷载,N;

A——试件横截面面积,mm²。

εji=δji/l0 (T0738-2)

式中:εji——第 j位移传感器第i记录点的轴向应变;

δji——第j位移传感器第i记录点的轴向变形,mm;

j——1、2、3,为位移传感器编号;

l0——试件上位移传感器的量测间距,mm。

8.2按式 (T0738-3) 计算平均应力。

σ―=∑σi/n (T0738-3)

式中:σ―——平均应力,kPa。

8.3按式(T0738-4)计算应力差。

σ′i=σi-σ― (T0738-4)

式中:σ′i——应力差,kPa。

8.4按式(T0738-5)~式(T0738-7)计算各应力系数。

Aσ0=∑σ′i/n (T0738-5)

Aσ1=2/n∑σ′icos(ω0ti) (T0738-6)

Bσ1=2/n∑σ′isin(ω0ti) (T0738-7)

式中:Aσ0——应力偏移系数,kPa;

Aσ1——应力同相幅值系数,kPa;

Bσ1——应力异相幅值系数,kPa;

ω0——试验频率,rad/s;

ti——第 个记录点时间,s。

8.5按式(T0738-8)、式(T0738-9)计算应力幅值和应力相位角。

θσ=arctan(-Bσ1/Aσ1) (T0738-9)

式中:∣σ*∣——应力幅值,kPa;

θσ——应力相位角,。

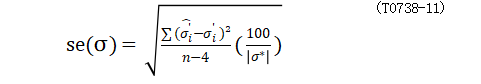

8.6按式(T0738-10)、式(T0738-11)计算拟合半正弦波上的预测应力差、实测应力差的标准差。

σ′i=Aσ0+Aσ1cos(ω0ti)+Bσ1(ω0ti) (T0738-10)

式中:σ′i——拟合半正弦波上的预测应力差,kPa;

se(σ)——实测应力差的标准差,kPa。

8.7分析每个加载周期内应变的最大值和最小值及其发生的时间。然后,使用线性回归拟合5个加载周期的时间-应变最大值、时间-应变最小值曲线,两个曲线斜率的平均值定义为变形传感器的漂移率,记为Dj。

8.8按式(T0738-12)计算各位移传感器的平均应变。

ε―j=∑εji/n (T0738-12)

式中:ε―j——第j位移传感器的平均应变。

8.9按式(T0738-13)计算应变差。

ε′ji=εji-Djti-ε―j (T0738-13)

式中:ε′ji——第j位移传感器的应变差;

Dj——第j位移传感器的漂移率。

8.10按式(T0738-14)~式(T0738-16)计算各位移传感器的应变系数。

Aεj0=∑σ′i/n (T0738-14)

Aεj1=2/n∑ε′jicos(ω0ti) (T0738-15)

Bεj1=2/n∑ε′jisin(ω0ti) (T0738-16)

式中:Aεj0——第j位移传感器的应变偏移系数;

Aεj1——第j位移传感器的应变同相幅值系数;

Bεj1——第j位移传感器的应变异相幅值系数。

8.11按式(T0738-17)、式(T0738-18)计算应变幅值和应变相位角。

θσ=arctan(-Bεj1/Aεj1) (T0738-18)

式中:∣ε*j∣——第j位移传感器的应变幅值;

θεj——第j位移传感器的应变相位角,°

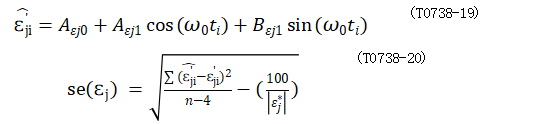

8.12按式(T0738-19)、式(T0738-20)计算拟合半正弦波上的预测应变差、实测应变差的标准差。

式中:ε′ji∧——第位移传感器的拟合半正弦波上的预测应变差;

se(εj)第j位移传感器的实测应变差的标准差。

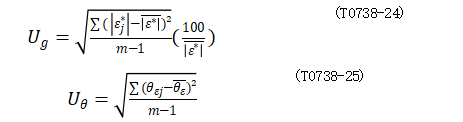

8.13按式(T0738-21)~式(T0738-25)计算所有位移传感器的应变相位角幅值、应变幅值、应变标准差、应变均匀性系数及相位角均匀性系数。

θε―=∑θεj/m (T0738-21)

∣ε*∣―= ∑∣ε*j∣/m (T0738-22)

se(ε)=∑se(εj)/m (T0738-23)

式中:θε―——所有位移传感器的应变相位角幅值;

∣ε*∣―——所有位移传感器的应变幅值;

se(ε)——所有位移传感器的应变标准差;

Ug——所有位移传感器的应变均匀性系数;

Uθ——所有位移传感器的应变相位角均匀性系数。

8.14按式(T0738-26)、式(T0738-27)计算试件相位角和动态模量。

θ(ω0) =θε―-θσ― (T0738-26)

∣E*(ω0) ∣=∣σ*∣/∣ε*∣ (T0738-27)

式中:θ(ω0)——试件在频率w时的相位角,°

∣E*(ω0) ∣——试件在频率w。时的动态模量,kPa。

8.15一个试件在某一试验温度、频率下的数据质量应满足表T0738-2的要求。

表T0738-2一个试件在某一试验温度、频率下的数据质量

参数 | 质量要求,不大于 |

se(σ) | 10% |

se(ε) | 10% |

Ug | 35% |

Uθ | 3° |

8.16计算同一试验温度、频率下的动态模量、相位角的算术平均值作为该条件下的试验结果。同时计算同一试验温度、频率下的动态模量的偏差系数、相位角的标准差。

(1)确定一个标准温度Tr,一般为20℃。

(2)各试验温度下Ti试验频率fi,通过时温等效法则,可按式(T0738-28)转换为标准温度Tr等效频率fr。

lgfr=lgfi+a1(1.8Tr-1.8Ti)+a2(1.8Tr-1.8Ti)2 (T0738-28)

式中:fr——标准温度T,等效频率,Hz;

fi——试验温度T的试验频率,Hz;

a1、a2——回归系数。

(3)动态模量主曲线函数,按式(T0738-29)表达。

lg∣E*∧∣=δ+α/〔1+eβ+γlgfi+γa1(1.8Tr-1.8Ti)+γa2(1.8Tr-1.8Ti)2 (T0738-29)

式中:lg∣E*∧∣——根据试验温度Ti、频率fi的预估的动态模量,kPa;

α、β、γ、δ——回归系数。

(4)取不同温度、频率的试验条件组合及相应的实测动态模量值,按式(T0738-29)进行数值拟合,直至按式(T0738-30)计算的拟合误差最小。建议初始拟合系数,α=2.5,β=-1.5,δ=2.0,γ=-0.5,a1=0.1,a2=0.0001。

error=∑n1(lg∣E*∧∣i-lg∣E*∣i)2 (T0738-30)

式中:error——各种试验条件组合下误差平方的和;

n——各种试验温度、试验频率试验条件组合总数;

∣E*∧∣i——第i组合下的预测动态模量;

∣E*∣i——第i组合下的实测平均动态模量。

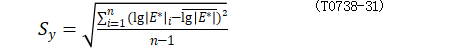

(5)按式(T0738-31)~式(T0738-33)计算最终的拟合误差和相关性系数。

式中:Sy——动态模量实测值对数的标准偏差;

lg∣E*∣―——所有组合的动态模量实测值对数平均值。

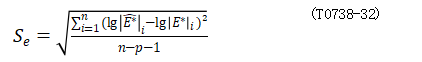

式中:Se——动态模量预估值对数的标准误差;

p——回归参数的个数,取6

R2=1-(n-p-1)×Se2/(n-1)×Sy2 (T0738-33)

式中:R²——解释方差。

(6)Se应≤0.05,R2应≥0.99。

(7)主曲线可采用其他方法计算,但应满足以上(6)的要求。

9报告

9.1试验项目名称和执行标准。

9.2沥青混合料的沥青含量、矿料级配、密度、空隙率及试件尺寸。

9.3接样日期、样品描述。

9.4试验日期,仪器设备的名称、型号及编号。

9.5各试验温度、频率、施加应力水平、动态模量及相位角。

9.6动态模量主曲线回归系数α、β、γ、δ、a1、a2。(必要时)。

9.7其他需要说明的情况。

在我单位整理过程中有可能会出现部分错误,仅供参考,建议购买正版试验标准。